Certains chiffres ne laissent aucune place au doute : 74% des entreprises industrielles ayant tenté d’adapter des logiciels standards à leurs besoins spécifiques finissent par changer de cap. La réalité : le sur-mesure n’est plus un luxe, mais une nécessité là où la complexité domine. Les solutions toutes faites, aussi séduisantes soient-elles sur le papier, se heurtent à la dureté du terrain industriel. Les applications SaaS, avec leurs cadres stricts, peinent à s’intégrer dans les rouages singuliers et mouvants des ateliers et chaînes de production.

Au même moment, le développement d’applications sur mesure s’impose dans des secteurs soumis à des contraintes spécifiques ou à des processus évolutifs. Les données, la sécurité et l’interopérabilité deviennent des critères de choix déterminants, bouleversant les habitudes de décision et les priorités d’investissement.

Fabrication sur mesure dans l’industrie : un levier d’innovation et d’adaptabilité

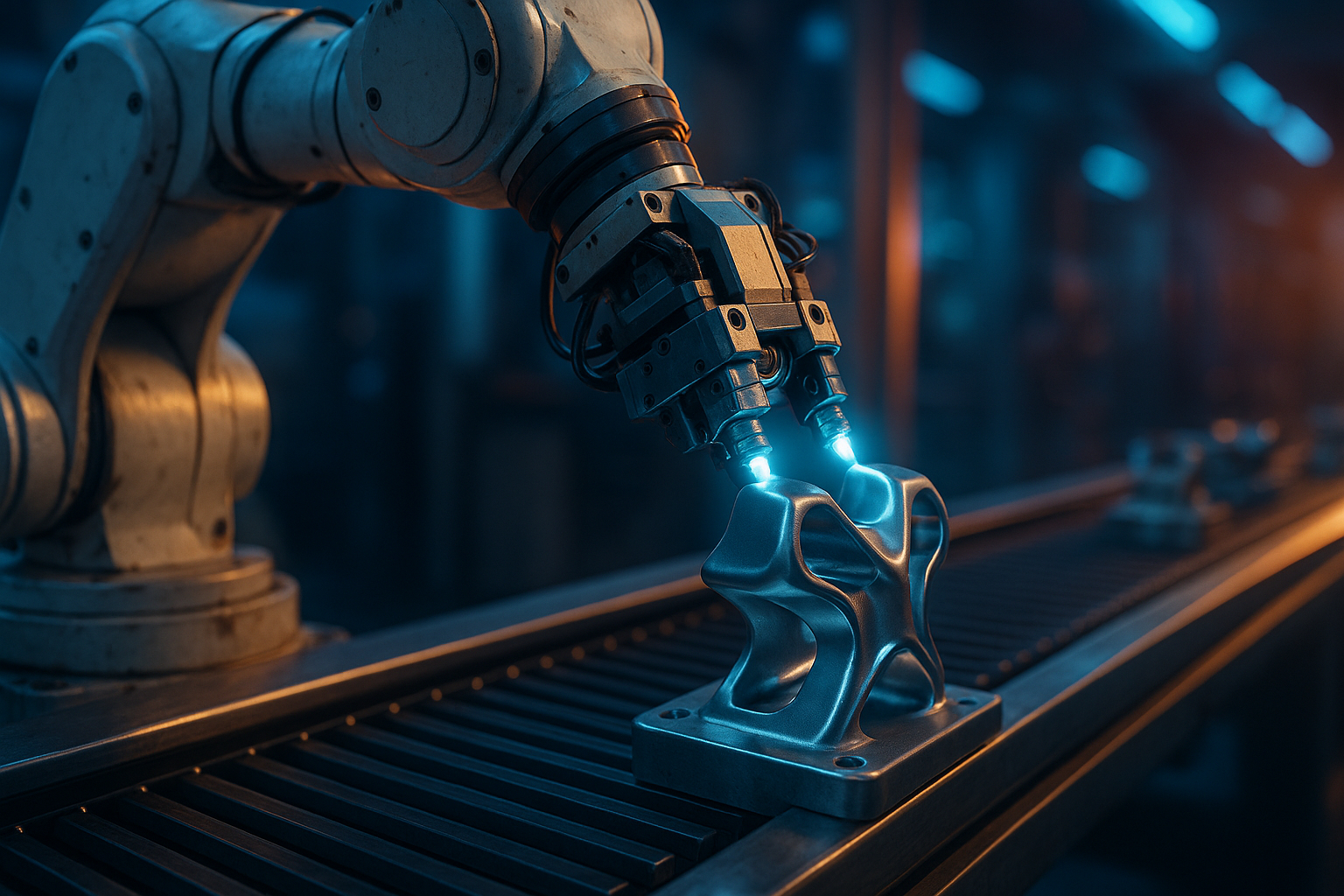

À l’heure où les lignes de production gagnent en sophistication, le sur-mesure s’invite comme réponse directe à la rigidité des solutions standardisées. Automatisation, robotique, conception assistée par ordinateur (CAO), scan 3D : autant d’outils qui bouleversent la manière dont les industriels abordent la fabrication. L’objectif est clair : fluidifier les flux de travail, concevoir des réponses précises à des besoins pointus, et pousser la personnalisation jusqu’à la production en série.

Ces évolutions ne se limitent plus à quelques secteurs de pointe. Désormais, l’automobile, l’agroalimentaire ou la chimie s’approprient eux aussi la fabrication industrielle sur mesure. Grâce aux outils numériques, il devient possible de créer des modèles personnalisés, de valider la qualité en amont, de surveiller chaque étape de la production. Le scan 3D permet de numériser des pièces existantes, la CAO de les modéliser, l’impression 3D de les matérialiser sans délai. La transformation numérique ne relève plus du concept, elle se vit au quotidien dans l’atelier.

Chez Jeantet, cette approche personnalisée prend tout son sens. L’entreprise, forte d’une expérience forgée depuis 1905, s’est imposée comme un partenaire de choix dans la transformation du caoutchouc et des élastomères. Leur méthode : s’appuyer sur des formulations innovantes, intégrer des élastomères synthétiques pointus, et mener chaque projet main dans la main avec le client. À chaque étape, l’étude est taillée sur mesure, les prototypes validés en étroite collaboration, et l’expertise s’enrichit d’un solide réseau de partenaires spécialisés. Cette démarche de co-conception concrète leur permet de fournir des solutions à la hauteur des exigences les plus strictes du secteur industriel.

Des acteurs spécialisés comme www.jeantet.com, fabricant français de pièces en caoutchouc Jeantet Élastomères, incarnent ce tournant industriel. Leur maîtrise du sur-mesure ouvre des perspectives inédites dans des applications exigeantes, où la qualité et le contrôle sont des leviers décisifs. Désormais, personnalisation rime avec innovation et capacité d’adaptation à chaque étape du cycle industriel.

Applications SaaS ou solutions sur mesure : quelles différences pour les entreprises ?

Choisir entre applications SaaS et solutions sur mesure, c’est structurer toute la politique IT d’une entreprise industrielle. Le SaaS séduit par son accès immédiat, son coût maîtrisé, sa maintenance sans souci. ERP, MES ou APS en mode cloud alignent les processus, rationalisent les ressources, mais imposent leurs règles. L’impasse surgit dès lors que les exigences propres au métier dépassent le cadre prévu par la solution standard.

Dans ce contexte, la solution sur mesure prend le relais. Elle offre la flexibilité d’adapter chaque module à l’environnement de travail, de coller au plus près des processus de fabrication et des réalités du terrain. Gestion fine de la migration des données, adaptation précise aux contraintes spécifiques, contrôle qualité ajusté à chaque étape : le logiciel sur mesure vient là où le SaaS s’arrête.

Voici trois points concrets qui illustrent ce différentiel :

- Gain de productivité : la solution épouse l’organisation, les opérateurs s’approprient l’outil, les coûts de production baissent.

- Avantage compétitif : exploitation avancée des jumeaux numériques, modélisation précise des ateliers, traçabilité accrue pour chaque pièce.

- Interopérabilité : intégration native aux systèmes de pilotage, aux plateformes de modélisation ou à la fabrication additive.

Ce choix n’est pas une simple question de confort. Il détermine la capacité d’une entreprise à s’ouvrir à de nouveaux marchés, à accélérer l’innovation, à fiabiliser ses process dans des contextes industriels sous contrainte. Avec le sur-mesure, la production devient un terrain de jeu pour l’expérimentation et la croissance, là où la standardisation se heurte à ses propres limites.

Quand le sur-mesure transforme l’industrie : exemples concrets et perspectives d’avenir

La fabrication sur mesure s’impose comme l’un des piliers de la modernisation industrielle. Prenons le cas d’un acteur de l’aéronautique : face à des tolérances drastiques, il module sa production via la fabrication additive, imprime des pièces complexes en petite série, automatise le contrôle qualité, ajuste en temps réel ses modèles numériques. Dans la robotique, un équipementier revoit sa chaîne grâce à des applications conçues sur mesure, pilotées par intelligence artificielle et IoT. Résultat : détection précoce des défauts, adaptation continue des flux, personnalisation poussée.

Le couple CAO et scan 3D accélère la création de produits et démocratise la personnalisation de masse. Les équipes produisent des modèles uniques en quelques heures, lancent la fabrication de pièces sur mesure, et répondent précisément à chaque demande client. Dans l’automobile, la réalité augmentée couplée au contrôle en ligne fiabilise la production et enrichit l’expérience client : chaque composant trouve sa spécificité, chaque exigence technique sa solution.

La fabrication additive ouvre de nouvelles perspectives : prototypage accéléré, délais raccourcis, réactivité face à l’évolution des besoins. L’intégration de solutions sur mesure redessine les standards de la production industrielle, et laisse entrevoir des innovations encore à inventer.

Demain, ce ne seront plus les processus qui s’adapteront aux outils, mais bien les outils qui anticiperont, et façonneront, les besoins des industries les plus exigeantes.